Structurele constructie en lichtgewicht synergieontwerp

2023-12-18 05:15

Ontwerpers en productie-experts hebben vaak aanzienlijke verschillen in hun doelstellingen, en dit is vooral duidelijk bij de giettechnologie. Dit artikel neemt het stuur als voorbeeld en demonstreert het potentieel van de ontwikkeling van digitale componenten voor ontwikkelaars en bedrijven.

Ontwerpers streven naar componenten met maximale lichtgewicht en zeer sterke structuren, terwijl gietexperts ervoor moeten zorgen dat componenten adequaat opeenvolgend worden gevuld, waardoor het gietsysteem zo gestroomlijnd mogelijk wordt geoptimaliseerd en interne porositeit of holtes door stolling worden vermeden. Het bereiken van een compromis tussen deze doelen omvat doorgaans meerdere aanpassingsrondes, waardoor het ontwikkelingsproces wordt verlengd.

Bovendien vereisen deze aanpassingen de toepassing van de door de jaren heen opgebouwde vakkennis. Uit de samenwerking tussen de internationale autoleverancier Elise GmbH en de Universiteit van Kassel blijkt dat het gebruik van het ELISE-softwareplatform de automatisering van dergelijke ontwikkelingsprocessen aanzienlijk kan verbeteren.

Adaptieve ontwerpaanpassingen

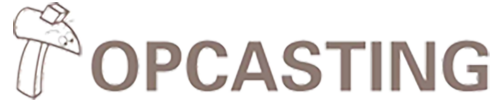

De digitale onderlinge verbinding van CAD, topologie-optimalisatie, R&D-analyse en processimulatietools versnelt het productieproces van gegoten componenten, een cruciaal aspect van toekomstige efficiënte productontwikkeling. Ingenieurs hebben een methode ontwikkeld met behulp van de ELISE-software, waarbij Altair's Altair-Optistruct topologie-optimalisatiesoftware en Magmasoft GmbH's Magma V5 worden gecombineerd, om een synergetische en geoptimaliseerde semi-geautomatiseerde ontwerpoplossing te vinden (Figuur 1). Deze oplossingen voldoen niet alleen aan de vereisten van het gietproductieproces, maar ook aan de structurele vereisten van de componenten.

In dit scenario wordt de digitale ontwerpfunctionaliteit van ELSE gebruikt om materiaalophoping tijdens het gietproces te detecteren en te voorkomen. Gegevens zoals de vorm, het volume en de positie van grotere thermische knooppunten worden ingevoerd in ontwikkelde functies, waarbij deze gegevens resultaten zijn die worden gesimuleerd door middel van topologie-optimalisatie in Magmasoft. Toenemende problemen in het productieproces en de daaropvolgende toepassingen binnen het stollingsgebied zijn te voorspellen.

Bovendien wordt de stollingstijd van het materiaal gebruikt om automatisch de stollingsrichting te bepalen en de getroffen gietgebieden aan te passen. Om de gietbaarheid te verbeteren, maakt de ELISE-software de cake adaptief dikker en dringt deze door in diepere componentstructuren. In de tweede stap identificeert het thermische knooppuntpaden die in de stollingsrichting worden gedetecteerd.

Toepassingsvoorbeeld

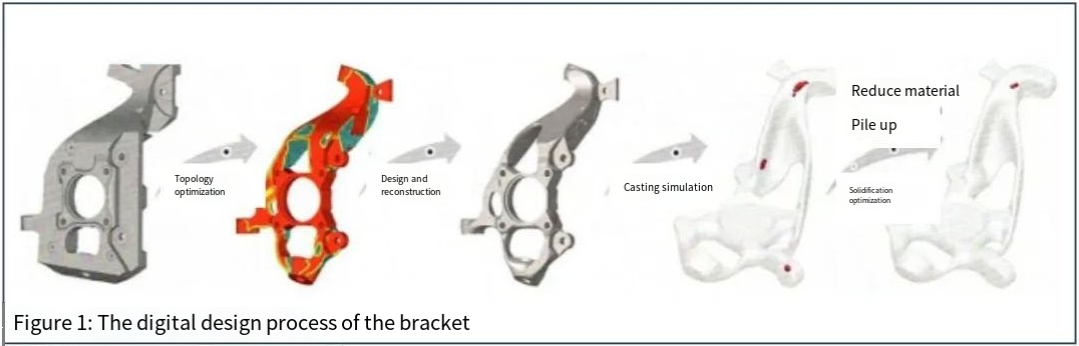

In een specifiek digitaal onderzoek werd de voorste fusee ontwikkeld. Bij de optimalisatie van de topologie werd rekening gehouden met cruciale productieparameters zoals de richting van het uit de vorm nemen en de minimale wanddikte. De optimalisatie was gebaseerd op drie vereenvoudigde stijve belastingsomstandigheden die speciaal waren ontworpen om de belasting van het bovenste deel van de voorste fusee te dragen. Conflicten tussen stijfheid en directionele stolling komen doorgaans voor in het zwanenhalsgebied (Figuur 2).

Na het voltooien van de topologie-optimalisatie werd het gladmaken van het onderdeel en de transformatie ervan naar een gietbaar ontwerp bereikt met behulp van ELISE. In dit scenario werd rekening gehouden met de beperkingen van de ontwerpruimte en werd het rekenmodel dienovereenkomstig aangepast. De resultaten dienen als R&D-validatieprototypes en blanco's voor gietsimulatie, waardoor de tijdrovende stap van het opnieuw ontwerpen van de topologieontwerpstructuur wordt geëlimineerd. Een ander voordeel van deze methode is de eliminatie van de noodzaak om nieuwe modellen te vervaardigen voor elke iteratie van gietsimulatie.

Optimalisatie

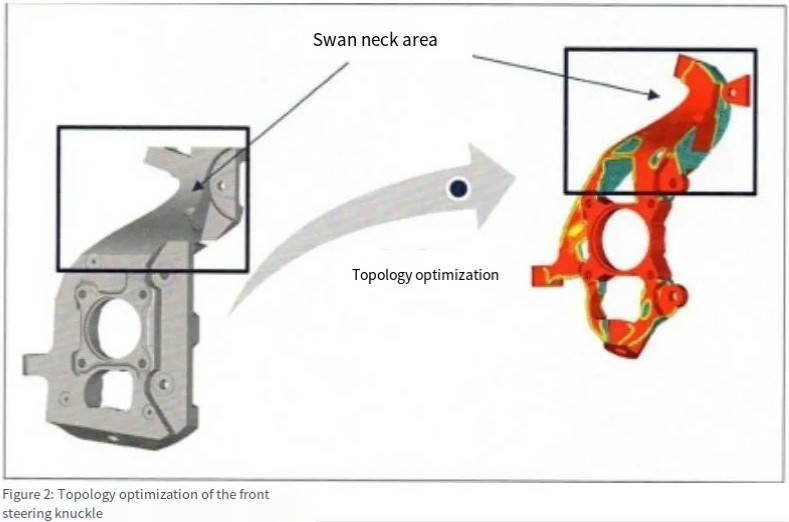

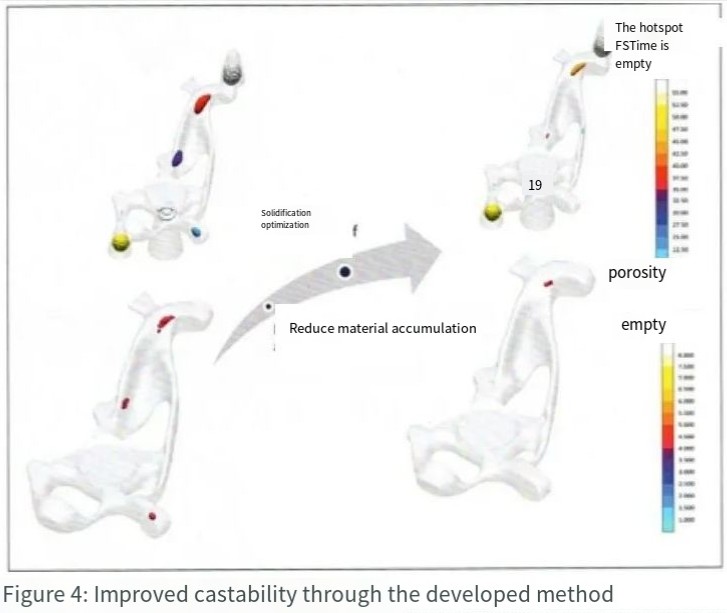

De bovenstaande stuurknokkel vertoont drie significante thermische knooppunten voor stolling, waarbij stolling optreedt vanaf beide zijden van de spruw of de binnenloper. Nu worden deze resultaten in verschillende tijdstappen uit het Magmasoft-programma geëxporteerd en verder verwerkt met behulp van de ontwikkelde casting-optimalisatiemethode. Vanaf hier is het duidelijk hoe aanpassingen in relevante gebieden zijn aangebracht om betere directionele stollingseffecten te bereiken (Figuur 3). In de niet-geoptimaliseerde component (Figuur 3a) kan het gevormde stollingsgebied niet naar beneden worden gevoerd, wat resulteert in de vorming van een thermisch knooppunt dat tot porositeit leidt. Door de stuurknokkel tijdens het stollingsproces te verdikken (Figuur 3b), werd controle uitgeoefend, waardoor de vorming van stollingsgebieden werd vermeden, de vorming van thermische knooppunten werd voorkomen en de vorming van poriën werd verminderd of volledig vermeden.

Op deze manier geoptimaliseerde componenten kunnen op een eenvoudigere, stabielere manier worden gegoten. Alle belangrijke thermische knooppunten worden verminderd of zelfs volledig vermeden (Figuur 4).

De voorspelde porositeit als gevolg van deze aanpak vertoont ook een aanzienlijke verbetering. Bovendien geeft prestatieanalyse zelfs aan dat het onderdeel de eisen overtreft en voldoet aan drie gespecificeerde belastingsomstandigheden, waardoor er ruimte is voor gewichtsvermindering.

Conclusie

Het gebruik van digitaal ontwerp in het ontwikkelingsproces is de eerste stap op weg naar de automatisering van de ontwikkeling van gietcomponenten. Deze technologie vermindert het handmatige werk dat traditioneel door ontwikkelingsingenieurs in gewone iteraties wordt verricht, waardoor extra vrijheid wordt geboden voor creatieve activiteiten met toegevoegde waarde. Het injecteert nieuwe vitaliteit in de technische en bedrijfsprocessen van productontwikkeling, versnelt het innovatieproces en versterkt de concurrentievoordelen.

De laatste prijs ontvangen? We zullen zo snel mogelijk antwoorden (binnen 12 uur)